Biodiesel

aus tierischen Fetten

Die

Umesterung von tierischen Fetten zu Biodiesel gestaltet sich nicht viel anders

als die Verarbeitung pflanzlicher Öle zu Biodiesel. In der Regel lässt sich

hierzu der ein-stufige Prozess der Biodieselherstellung auf Basis eines

alkalischen Katalysators Kaliumhydroxid (KOH)

und Methanol verwenden. Es ist jedoch zu erwähnen, dass dieser Biodiesel sehr

schnell dickflüssig wird und somit nur während den warmen Monaten, wenn die

Temperaturen über 20°C liegen, genutzt werden kann.

Ansonsten muss der Tank geheizt und ebenfalls isoliert werden, damit der

Biodiesel flüssig bleibt.

Aufgrund

der stofflichen Konsistenz dieses tierischen Rohstoffes – tierische Fette sind

abgesehen von Fischöl bei Zimmertemperatur fest – ist jedoch die Umesterung

zu Biodiesel mit gewissen Schwierigkeiten verbunden. Neben einem sehr hohem

Schmelzpunkt, der je nach Tier, von dem das Fett gewonnen wurde, zwischen 40 und

50 Grad liegt, gilt es allerdings bei der Verarbeitung tierischer Fette auch

noch einige andere praktische Hinweise zu beachten. Nachfolgend wird anhand

eines Liters tierischen Fett die Umesterung im Detail aufgezeigt.

Wie

bei pflanzlichen Ölen stellt uns auch bei tierischen Fetten die Verarbeitung

frischer Rohstoffe vor die wenigsten Probleme. Im Gegensatz zu den bei

Zimmertemperatur flüssigen Pflanzenölen reagieren allerdings die tierischen

Fette während der Umesterung zu Biodiesel sehr viel sensibler auf zu viel

alkalischen Katalysator. Der Bereich, in dem also ein völliges Verseifen durch

zu viel Katalysator verhindert aber trotzdem genug Katalysator für eine vollständige

Umesterung bereitgestellt wird, ist sehr klein. Bei der Verarbeitung tierischer

Fette zu Biodiesel ist deshalb die exakte Bestimmung für eine vollständige

Umesterung notwendigen Katalysatormenge entscheidend. Dabei ist zu beachten,

dass der Anteil in den tierischen Fetten eventuell vorhandenen Freien Fettsäuren

(free fatty acids - FFA) unter 1 % liegen muss.

Wie

bereits in der Einleitung erwähnt wurde, besitzt jedes Öl- oder Fettmolekühl

drei Fettsäuren, die mit einem Glycerinmolekühl verbunden sind. Während der

Umesterung werden die drei Fettsäuren durch die Gegenwart eines Katalysator vom

Glycerin abgespalten und mit jeweils einem Methanolmolekühl zu drei

Methylestern verbunden. Aufgrund von temperaturbedingten Abbauprozessen können

sich jedoch bereits zuvor einzelne dieser Fettsäuren vom Glycerin lösen. Diese

vom Glycerin losgelösten Fettsäuren sind die so genannten Freien Fettsäuren.

Steigt

der Anteil der Freien Fettsäuren aufgrund von Alter und Temperatureinwirkungen

mit der Zeit auf über 1 %, ist der Bereich, in dem eine Gel-Bildung durch zu

viel Katalysator unterbunden aber dennoch ausreichend Katalysator für eine

vollständige Umesterung zur Verfügung gestellt wird, so eng, dass dieser

aufgrund von Messungenauigkeiten praktisch nicht eingehalten werden kann. Bei

der Verarbeitung tierischer Fette mit einem Anteil von über 1 % Freier Fettsäuren

kommt es dann im ein-stufigen Verfahren entweder zu einem völligen Verseifen

oder zu einer unvollständigen Umesterung. Während ersteres in jedem Fall zu

vermeiden ist, ist letzteres noch akzeptable, da bei Erkalten des Gemischs das

unvollständig umgeesterte Fett ausflockt und sich durch Filtration oder

Zentrifugation oder einfach durch Abschöpfen von dem aus tierischem Fett

gewonnen Biodiesel trennen und dann dem Prozess der Umesterung wieder zurückführen

liesse.

Um

jedoch auch bei tierischen Fetten mit einem Anteil von über 1 % Freier Fettsäuren

eine vollständige Umesterung zu erzielen, ist es notwendig, den zwei-stufigen

Prozess der Biodieselherstellung zu verwenden. In einem ersten Schritt wird dazu

unter Hinzugabe von Schwefelsäure und Methanol zuerst der Anteil der Freien

Fettsäuren reduziert. Liegt dann der Anteil der Freien Fettsäuren unter 1 %,

kann in einem zweiten Schritt die Umesterung auf Basis eines alkalischen

Katalysators wie Natriumhydroxid (NaOH) oder Kaliumhydroxid (KOH) und Methanol

erfolgen. Der Vorteil des zwei-stufigen Verfahrens ist, dass dadurch eine

praktisch vollständige Umesterung stattfinden kann und die Ausbeute an

Biodiesel sehr hoch ist. Der Nachteil dieses Verfahrens ist jedoch, dass

Schwefelsäure als Katalysator nur sehr langsam wirkt und der Prozess viel

länger dauert, welches die Betriebskosten – das tierische Fett muss durch Wärmezufuhr

flüssig gehalten werden – steigen und die in der gleichen Zeit produzierbare

Menge an Biodiesel sinken lassen.

Einfacher,

schneller und damit sowohl kostengünstiger als auch produktiver ist es also,

bei der Verarbeitung tierischer Fette von vornherein einen frischen Rohstoff zu

verwenden, der in jedem Fall unter 1 % Freier Fettsäuren enthält. Aufgrund der

hohen Lagerkosten – Lagertanks für tierische Fette müssen unter Umständen

beheizt werden, um den tierischen Rohstoff pumpfähig zu halten – ist es

jedoch ohnehin empfehlenswert die Produktionskapazitäten eng auf die

Rohstofflieferungen abzustimmen, so dass längere Lagerzeiten, damit verbundene

Abbauprozesse und folglich ein Ansteigen des Anteils der Freien Fettsäuren

verhindert werden.

Das

Verfahren der Umesterung tierischer Fette mit einem Anteil von unter 1 % Freier

Fettsäuren sieht im ein-stufigen Prozess der Biodieselherstellung, wie folgt,

aus:

Titration:

Bestimmung der Freien Fettsäuren

Die

Titration dient der genauen Bestimmung der Menge an Natriumhydroxid (bzw.

Kaliumhydroxid), die dazu erforderlich ist, alle im Rohstoff eventuell

vorhandenen Freien Fettsäuren zu neutralisieren. Die Neutralisation der Freien

Fettsäuren erfolgt dadurch, dass sich diese zusammen mit der Lauge (Natriumhydroxid

oder Kaliumhydroxid) und Wasser zu Seife binden. Über die zur Neutralisation

der Freien Fettsäuren notwendige Menge an Natriumhydroxid (bzw. Kaliumhydroxid)

lässt sich dann wiederum eine Aussage treffen, wie hoch der prozentuale Anteil

dieser Freien Fettsäuren im verwendeten Rohstoff ist.

Zum

Zweck der Bestimmung des Anteils der Freien Fettsäuren lassen sich tierische

Fette auf die gleiche Weise wie flüssige Pflanzenöle titrieren.

Es

ist wichtig die Menge an tierischen Fetten exakt abzumessen, da die Menge an

Katalysator, die für eine vollständige Umesterung notwendig ist, genau darauf

abzustimmen ist.

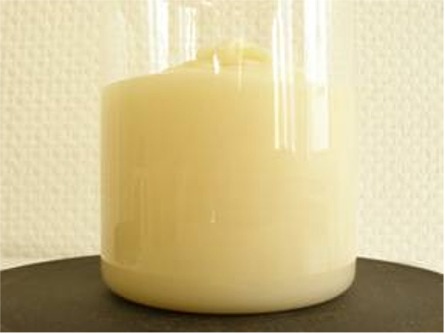

tierisches

Fett im kalten Zustand

Erwärmen des Fettes auf einer Hitzequelle (gleichmässig durch Rühren).

Zwischen 40 und 50 Grad beginnen die Fette zu schmelzen. Vollständig

geschmolzen sind sie, wenn im flüssigen Fett keine Flocken oder ähnliches zu

erkennen sind.

langsam

schmelzendes tierisches Fett

Kontrollieren

Sie die Temperatur mit einem Thermometer. Die Temperatur sollte nun zwischen 50

und 60 Grad betragen.

Nachdem

die tierischen Fette vollständig geschmolzen sind, nehmen Sie das Becherglas

von der Hitzequelle.

vollständig

geschmolzenes tierisches Fett

Für

eine vollständige Umesterung notwendige Menge an Methanol beträgt auch im Fall

der tierischen Fette immer zwischen 20 und 22 % des Volumens des zu verarbeiten

beabsichtigten Rohstoffes.

Achten

Sie beim Umgang mit Methanol auf ausreichend Ventilation durch zum Beispiel

offene Fenster!

Wiegen

Sie nun 3,5 g Natriumhydroxid (NaOH) plus die durch die Titration bestimmte und

damit für die Neutralisation der Freien Fettsäuren erforderliche Menge ab und

geben es zu dem Methanol.

Da

sich tierische Fette unter Verwendung des einstufigen Verfahren der

Biodieselherstellung nur mit weniger als 1 % Freier Fettsäuren verarbeiten

lassen, darf die zusätzliche Katalysatormenge folglich 2 g Natriumhydroxid pro

Liter tierisches Fett nicht überscheiten.

Schwenken

und rühren Sie das Methanol mit dem Natriumhydroxid solange bis sich der

Katalysator vollständig im Methanol gelöst hat. Beachten

Sie, dass sich der Katalysator nur langsam im Methanol löst.

Wenn

sich der Katalysator vollständig im Methanol gelöst hat und keine Körner mehr

zu erkennen sind, stellen sie das Becherglas mit den tierischen Fetten zurück

auf die Herdplatte.

Messen

Sie die Temperatur und erwärmen die tierischen Fette gegebenenfalls wieder auf

ungefähr 55 Grad.

.

Unter

ständigem Rühren geben Sie nun das Methanol mit dem darin gelösten

Katalysator zu dem warmen Fett in das Becherglas.

Erhöhen

Sie deshalb durch Wärmezufuhr die Temperatur des Gemischs wieder auf circa 55

Grad und rühren dabei ständig. Das Gemisch soll sich auf diese Weise wieder

vollständig verflüssigen. Kontrollieren Sie dabei ständig die Temperatur. Es

muss jedoch darauf geachtet werden, dass die Temperatur nicht über 60 Grad

ansteigt. Zwar ist ein Temperaturanstieg von 10 Grad mit einer Verdopplung der

Reaktionsgeschwindigkeit verbunden, aber leider verdampft Methanol bereits bei

einer Temperatur von über 60 Grad. Dies ist in jedem Fall zu verweiden, weil

zum einen Methanoldämpfe sowohl gesundheitsgefährdend sind als auch eine hohe

Explosionsgefahr darstellen und weil zum anderen verdampftes Methanol nicht mehr

für die Umesterung zur Verfügung steht.

Nachdem

sich das Gemisch wieder vollständig verflüssigt hat, halten Sie unter ständigem

Rühren die Temperatur zwischen 50 und 55 Grad.

Rühren

Sie nun das Gemisch ungefähr 10 Minuten lang. Achten Sie währenddessen darauf,

dass die Temperatur weder unter 50 Grad fällt noch über 55 Grad steigt. Während

dieser Zeit vollzieht sich die so genannte Umesterung (Transestrification)!

Durch

die Anwesenheit des Katalysators werden jetzt die drei Fettsäuren vom Glycerin

abgespalten und mit jeweils einem Methanol verbunden. Die Produkte dieser

Reaktion sind drei Methylester (Biodiesel) und ein Glycerin.

*

Nachdem Sie etwa 10 Minuten lang kräftig gerührt haben, können Sie das

Becherglas von der Hitzequelle nehmen und den aus tierischen Fetten gewonnenen

Rohbiodiesel zum Sedimentieren stehen lassen.

Aufgrund

einer höheren Dichte wird sich nun das Glycerin vom Biodiesel trennen und am

Boden des Gefässes ansammeln.

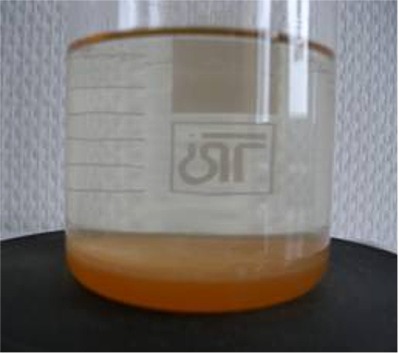

nach

kurzer Zeit des Sedimentierens

Praktischer

Hinweis: Um ein vorzeitiges Auskühlen zu verhindern, bietet es sich an, das

Becherglas mit dem Rohbiodiesel in ein temperiertes Wasserbad zu stellen.

Dadurch dass, die Temperatur des Wasserbades in etwa der im Becherglas

entspricht, kühlt der Biodiesel langsamer aus und das Glycerin kann sich durch

Sedimentieren schneller und vollständiger vom Biodiesel trennen.

nach

abgeschlossener Sedimentation

Nach

der durch Sedimentation erfolgten Trennung des Biodiesels vom Glycerin ist

dieser aus tierischen Fetten gewonnene Biodiesel zur Weiterverbreitung bereit

und kann auf die bekannte Weise mit Wasser gewaschen werden. Beim Waschen ist

jedoch darauf zu achten, dass das Waschwasser vorsichtig auf die Oberfläche des

Biodiesel gesprüht wird, um der Bildung einer Emulsion vorzubeugen. Nach dem

Waschen ist der Biodiesel solange zu trocken bis er wieder vollständig klar

geworden ist und sich eine hinter das Glasgefäss gehaltenen Zeitung lesen lässt.

Im

Fall der tierischen Fette verhält sich das Glycerin als Nebenprodukt der

Umesterung anders als das aus pflanzlichen Ölen erzeugte Glycerin. Im Gegensatz

zu Pflanzenölen ist das aus tierischen Fetten gewonnene Glycerin genau wie das

aus Palmöl auch bei Zimmertemperatur fest. Nach dem Prozess der Umesterung

tierischer Fette zu Biodiesel sammelt sich das Glycerin aufgrund seiner höheren

Dichte am Boden an. Kühlt nun das Gefäss samt seines Inhalts aus, wird das

Glycerin fest und kann nicht mehr wie bei pflanzlichen Ölen im kalten Zustand

abgelassen werden. Durch ein erneutes Aufwärmen des Glycerins lässt sich

dieses jedoch wieder verflüssigen. Bei der Verarbeitung tierischer Fette zu

Biodiesel erfordert dieser Umstand deshalb bei der Sedimentation besondere

Beachtung.

erstarrtes

Glycerin

Auch

unterscheidet sich der aus tierischen Fetten gewonnne Biodiesel, was seinen

Stockpunkt angeht, von aus Pflanzenölen erzeugtem Biodiesel. Dies ist ein

Umstand, der selbst auf aus verschiedenen Ölpflanzen gewonnenem Biodiesel

zutrifft. So liegt der Punkt, bei dem der Biodiesel aufgrund tiefer Temperaturen

langsam fest wird und sich infolgedessen nicht mehr durch die Filter pumpen lässt,

bei unterschiedlichen Ölpflanzen, aus denen der entsprechende Biodiesel

gewonnen wurde, auch unterschiedlich hoch. Bei aus tierischen Fetten gewonnenem

Biodiesel liegt dieser Punkt hingegen jedoch besonders hoch. Je nach dem aus

welchem tierischen Fett der Biodiesel dabei erzeugt wurde, kann ein Ausflocken

fester Partikel bereits zwischen 15 und 20 Grad Celsius erfolgen. Der aus

tierischen Fetten produzierte Biodiesel eignet sich deshalb in erster Linie zum

Beimischen. Um also auch bei nicht sommerlichen Temperaturen Biodiesel aus

tierischen Fetten verfahren zu können, empfiehlt sich eine Beimischung von 10

bis 15 % zu vorzugsweise aus Rapsöl gewonnenem Biodiesel.

|